Soluciones > Operaciones de FabricaciónOperaciones de Fabricación |

Las soluciones avanzadas en el entorno de fabricación que propone INLEAN afrontan los retos estratégicos para el área de producción con una visión conjunta que enlaza las operaciones de fabricación con la ingeniería de producto y con las operaciones de la logística. Estos retos son:

|

||

MOM – Gestión de Operaciones de FabricaciónLa Gestión de Operaciones de Fabricación, conceptualmente y según el Modelo de Referencia INLEAN , agrupa todas las técnicas de organización de la producción, las tecnologías de la información y los equipamientos de interacción con los recursos humanos y con las instalaciones de automatización, que hacen posible el cumplimiento de los objetivos de la producción en el día a día

Una estrategia global de MOM facilita la colaboración con normas comunes y las mejores prácticas entre las múltiples plantas de un grupo empresarial. |

||

MES – Sistemas de Ejecución de la FabricaciónComo sistemas MES en la práctica se conocen las soluciones de software empaquetadas y basadas en los estándares ISA -95 que modularmente cubren la mayoría de las áreas de gestión de las operaciones de fabricación del nivel 3, desde la programación de la fabricación hasta la entrega final del producto. Sus fundamentos se basan en la modelización de la producción y de los elementos que lo integran. En el mercado existen tanto plataformas más abiertas o de tipo generalista como otras más especializadas para un determinado tipo de industria o sector. Las soluciones abiertas suelen implementar las particularidades funcionales de sectores específicos mediante el uso de plantillas o pre-configuraciones de fábrica. También permiten la incorporación o customización de funciones y de interfases mediante arquitecturas orientadas a servicios (SOA). En la selección de un software MES de entre los más destacados del mercado hay que tener en cuenta, para garantizar la futura integración y colaboración entre plataformas, que disponga de funcionalidad consistente y eficiente en los siguientes aspectos:

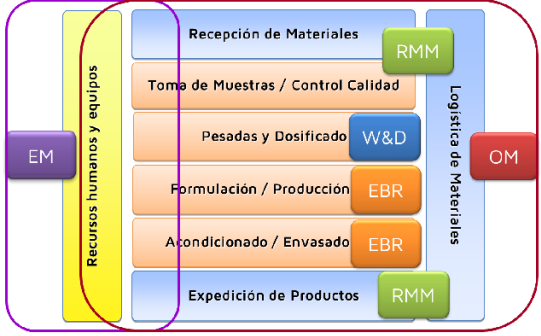

Dentro de esta modularidad y especificidad por sector podemos ejemplificar el siguiente despliegue modular de soluciones para la industria de fabricación regulada:

|

||

GEF / EBR – Guía Electrónica de FabricaciónLa Guía electrónica de Operaciones de Fabricación, GeF en general y en particular cuando se habla de un proceso de fabricación por lotes se denomina en inglés EBR (Electronic Batch Record) o EBI (Electronic Batch Information) consiste en la traslación de la forma de procedimiento «tradicional» de fabricación de un producto o receta en papel que se llena manualmente para cada orden de fabricación, hacia un sistema informático interactivo con la conversión de los distintos contenidos y documentos en datos y archivos digitales vinculados. La guía electrónica incluye todas las operaciones y el detalle de tareas a ejecutar siguiendo los pasos de ruta, las áreas y las líneas de producción que se establecen por el proceso de fabricación del producto. Mediante esta transformación, la guía pasa a incorporar el «valor añadido» del medio digital e interactivo:

|

||

RMM – Gestión de Materiales y RecetasLa Gestión de Materiales y Recetas es una herramienta básica que permite la definición de la composición del producto y del proceso de transformación de las materias primas (o componentes), en semielaborado (o ensamblajes) y en el producto terminado mediante el uso de equipos o bienes de producción. La Receta (o el procedimiento de ensamblaje) define cómo debe ser el proceso de formulación de las materias primas (o el montaje de los componentes) según unas especificaciones de proceso y de calidad . También explica la logística local de los materiales, desde la recepción, el control de calidad y la toma de muestras, pasando los acopios de entrada y salida que cada estación de operación requiere, hasta las condiciones de almacenamiento y de expedición del producto acabado . La BOM es la lista de materiales o componentes que se requieren para generar una unidad definida de producto terminado o de un semielaborado, incluyendo sus propiedades y especificaciones físicas y químicas, las condiciones de manipulación y la seguridad de materiales . La BOE es la lista de equipamientos o bienes de producción necesarios para llevar a cabo el proceso de fabricación, incluyendo las instrucciones de preparación, de uso específico y del estado de disponibilidad y mantenimiento de los equipos. Entre las ventajas de la gestión de materiales y recetas destacamos:

|

||

W&D – Sistemas de Ejecución de Operaciones de Pesadas y DosificadoEn la preparación de recetas para la fabricación en las industrias de proceso y en los sectores regulados, unas de las operaciones más críticas són las pesadas y el dosificado de los materiales dentro del proceso, de la formulación o la línea de acondicionamiento, por sus requerimientos de identificación inequívoca de los materiales y de los recipientes, de condiciones de limpieza, de manipulación segura de materiales y utillaje, de cálculo de peso neto en función de la potencia o riqueza de los componentes activos, de control de las condiciones ambientales, de registro de consumo de materiales y de seguridad en los accesos y los datos registrados. Por ello es fundamental disponer de:

|

||

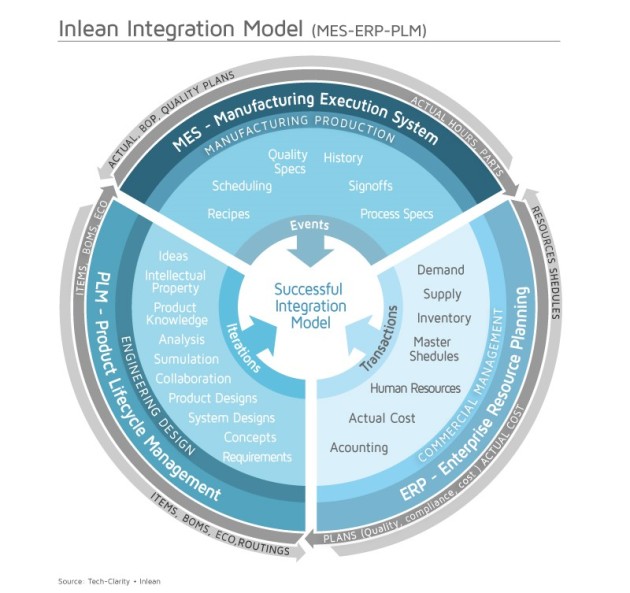

MES y ERP – Sistema de Gestión EmpresarialLa integración del Sistema de Ejecución de la Fabricación – MES – dentro de la arquitectura de TIC de la empresa complementa el sistema de gestión empresarial – ERP – al proveer información esencial de la producción en un entorno completamente integrado que reduce la dependencia en la entrada manual de datos, que facilita la circulación de la información crítica desde el área de producción y que posibilita las decisiones basadas en los acontecimientos reales a medida que se producen en la planta de fabricación. El MES cumple su misión mediante la integración funcional con otros sistemas empresariales, suministrando tanto la sincronización bidireccional de datos maestros como el intercambio en tiempo real de datos operacionales de la planificación, de la ejecución y de los resultados. Implementando la integración del MES, siguiendo los estándares industriales más importantes como ISA -95 Parte 5 u otros protocolos de transacciones entre el ERP y el MES, reduce su coste. Las interfases basadas en los lenguajes XML específico como el B2MML y las tecnologías orientadas a servicios SOA para interconectar aplicaciones, reducen el coste de integración a menos de la mitad del actual costo de las conexiones típicas punto a punto y facilitan la rápida implementación del sistema integrado.  |

||

MES y WMS – Sistema de Gestión de AlmacénLa logística local de planta y el almacenamiento de materiales y productos, deben partir de un buen diseño de distribución de planta mediante la simulación dinámica en 3D de los flujos de materiales; desde la recepción pasando por la toma de muestras, entre los almacenes, las zonas de acopio de planta, los aparcamientos de contenedores, las zonas de preparación de pedidos y la expedición final. Acompañando el flujo físico, es imprescindible el flujo lógico de datos que permite localizar un material en una ubicación sea dentro o fuera del almacén. Así pues, una ubicación lógica puede especificar una o varias ubicaciones físicas y concretas en la planta. El objetivo general es una logística local suficientemente flexible y eficiente para reducir el número de desplazamientos de cargas evitando los cuellos de botella y al mismo tiempo, prevenir las roturas de existencias de materiales al proceso productivo. En este aspecto el sistema MES permite definir un modelo lógico muy preciso de las ubicaciones y los almacenes de planta , los contenedores de materiales en proceso (WIP) y los contenidos junto con sus estados de disponibilidad, empleo , limpieza , calidad , etc. El sistema MES dispone de capacidades de interfase para coordinarse con los sistemas automáticos de manutención y transporte de contenedores y de identificación automática, identificando, validando y trazando los contenedores y su contenido en relación a una orden de fabricación a lo largo de su ruta por la planta . |

||