Solucions > Operacions de FabricacióOperacions de Fabricació |

Les solucions avançades en l’entorn de fabricació que proposa INLEAN afronten els reptes estratègics per l’àrea de producció amb una visió conjunta que enllaça les operacions de fabricació amb l’enginyeria de producte i amb les operacions de la logística. Aquest reptes són:

|

||

MOM – Gestió d’Operacions de FabricacióLa Gestió d’Operacions de Fabricació, conceptualment i segons el Model de Referència INLEAN agrupa totes les tècniques d’organització de la producció, les tecnologies de la informació i els equipaments d’interacció amb els recursos humans i amb les instal·lacions d’automatització, que fan possible l’acompliment dels objectius de la producció en el dia a dia.

Una estratègia global de MOM facilita la col·laboració amb normes comunes i les millors pràctiques entre les múltiples plantes d’un grup empresarial. |

||

MES – Sistemes d’Execució de la FabricacióPer sistemes MES a la pràctica es coneixen les solucions de software empaquetades i basades en els estàndards ISA-95 que modularment cobreixen la majoria de les àrees de gestió de les operacions de fabricació del nivell 3, des de la programació de la fabricació fins a l’entrega final del producte. El seus fonaments es basen en la modelització de la producció i dels elements que l’integren En el mercat existeixen plataformes més obertes o de tipus generalista i d’altres més especialitzades per un determinat tipus d’indústria o sector. Les soluciones obertes solen implementar les particularitats funcionals de sectors específics mitjançant l’ús de plantilles o pre-configuracions de fabrica. També permeten la incorporació o “customització” de funcions i d’interfases mitjançant arquitectures orientades a serveis (SOA). En la selecció d’un software MES d’entre els més destacats del mercat cal tenir en compte, per garantir la futura integració i col·laboració entre plataformes, que disposi de funcionalitat consistent i eficient en els següents aspectes:

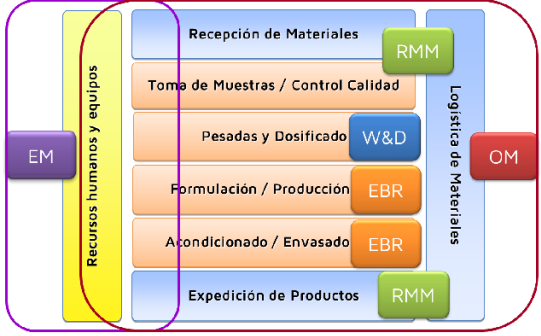

Dins d’aquesta modularitat i especificitat per sector podem exemplificar el següent desplegament modular de solucions per l’industria de fabricació regulada:

|

||

GEF/EBR – Guia Electrònica de FabricacióLa Guia electrònica d’Operacions de Fabricació, GeF en general i en particular quan es parla d’un procés de fabricació per lots s’anomena en anglès EBR (Electronic Batch Record) o EBI (Electronic Batch Information) consisteix en la translació de la forma de procediment “tradicional” de fabricació d’un producte o recepta en paper que s’emplena manualment per cada ordre de fabricació, cap a un sistema informàtic interactiu amb la conversió del diversos continguts i documents en dades i arxius digitals vinculats. La guia electrònica inclou totes les operacions i el detall de tasques a executar seguint els passos de ruta, les àrees i les línies de producció que s’estableixen pel procés de fabricació del producte. Mitjançant aquesta transformació la guia passa a incorporar el “valor afegit” del mitjà digital i interactiu:

|

||

RMM – Gestió de Materials i ReceptesLa Gestió de Materials i Receptes és una eina bàsica que permet la definició de la composició del producte i del procés de transformació de les matèries primeres (o components), en semielaborat (o assemblatges) i en el producte acabat mitjançant l’ús d’equips o bens de producció. La Recepta (o el procediment d’assemblatge) defineix com ha d’esser el procés de formulació de les matèries primeres (o el muntatge dels components) segons unes especificacions de procés i de qualitat. També explica la logística local dels materials, des de la recepció, el control de qualitat i la presa de mostres, passant els acopis d’entrada i sortida que cada estació d’operació requereix, fins a les condicions d’emmagatzematge i d’expedició del producte acabat. La BOM és la llista de materials o components que es requereixen per a generar una unitat definida de producte acabat o de un semielaborat, incloent les seves propietats i especificacions físiques i químiques, les condicions de manipulació i la seguretat de materials. La BOE és la llista de equipaments o bens de producció necessaris per dur a terme el procés de fabricació, incloent les instruccions de preparació, d’ús específic i de l’estat de disponibilitat i manteniment dels equips. Entre els avantatges de la gestió de materials i receptes destaquem:

|

||

W&D – Sistemes de Execució de Operacions de Pesades i DosificatEn la preparació de receptes per a la fabricació en les industries de procés i en els sectors regulats, unes de les operacions més crítiques és les pesades i el dosificat dels materials dins del procés, de la formulació o la línia de condicionament, pels seus requeriments d’identificació inequívoca dels materials i dels recipients, de condicions de neteja, de manipulació segura de materials i utillatge, de càlcul de pes net en funció de la potencia o riquesa dels components actius, de control de les condicions ambientals, de registre de consum de materials i de seguretat en els accessos i les dades registrades. Per això és fonamental disposar de:

|

||

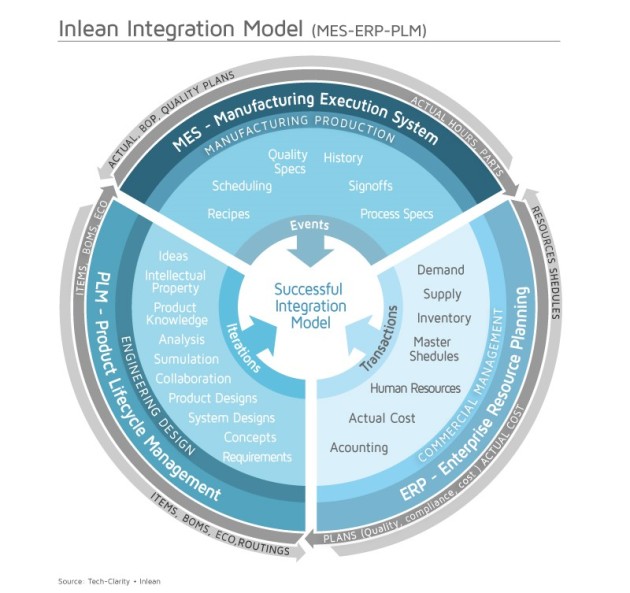

MES i ERP – Sistema de Gestió EmpresarialLa integració del Sistema d’Execució de la Fabricació – MES – dins de l’arquitectura de TIC de l’empresa complementa el sistema de gestió empresarial – ERP – al proveir informació essencial de la producció en un entorn completament integrat que redueix la dependència en l’entrada manual de dades, que facilita la circulació de la informació crítica des de l’àrea de producció i que possibilita les decisions basades en els esdeveniments reals a mesura que es produeixen en la planta de fabricació. El MES acompleix la seva missió mitjançant la integració funcional amb els altres sistemes empresarials subministrant tant la sincronització bidireccional de dades mestres con l’intercanvi en temps real de dades operacionals. Implementant la integració del MES seguint els estàndards industrials més importants com ISA-95 Part 5 o altres protocols de transaccions entre el ERP i el MES redueix el seu cost. Les interfases basades en els llenguatges XML específic com ara el B2MML i les tecnologies orientades a serveis SOA per interconnectar aplicacions redueixen el cost d’integració a menys de la mitat del actual cost de les connexions típiques punt a punt i faciliten la ràpida implementació del sistema integrat.  |

||

MES i WMS – Sistema de Gestió de MagatzemLa logística local de planta i l’emmagatzemat de materials i productes han de partir d’un bon disseny de distribució de planta mitjançant la simulació dinàmica en 3D dels fluxos de materials des de la recepció passant per la presa de mostres, entre els magatzems, les zones d’acopi de planta, les aparcaments de contenidors, les zones de preparació de comandes i l’expedició final. Acompanyant el flux físic és imprescindible el flux lògic de dades que permet localitzar un material en una ubicació sigui dins o fora del magatzem. Així doncs una ubicació lògica pot especificar una o diverses ubicacions físiques i concretes a la planta. L’objectiu general és una logística local prou flexible i eficient per reduir el nombre de desplaçaments de càrregues evitant els colls d’ampolla i alhora, prevenint els trencaments d’existències de materials al procés productiu. En aquest aspecte el sistema MES permet definir un model lògic molt acurat de les ubicacions i els magatzems de planta, dels contenidors de materials en procés (WIP) i dels continguts junt amb els seus estats de disponibilitat, ocupació, neteja, qualitat, etc. El sistema MES disposa de capacitats d’interfase per coordinar-se amb els sistemes automàtics de manutenció i transport de contenidors i d’identificació automàtica, identificant, validant i traçant els contenidors i el seu contingut en relació a una ordre de fabricació i al llarg de la seva ruta per la planta. |

||